Método Lean de gestão na fábrica da Terex em Cotia garante produtividade e redução de gastos

Implantado há menos de seis meses, o novo modelo de gestão já gerou economia de R$ 1 milhão em investimento, dobrou a produção de uma área graças ao envolvimento dos colaboradores que começaram a apresentar ideias para melhoria de processos.

Na virada deste ano, durante as férias coletivas, a unidade fabril da Terex – fabricante global de uma ampla diversidade de equipamentos, dos segmentos de construção, infraestrutura, expedição, transportes, extração, mineração, refinaria, energia, serviços públicos e de fabricação, localizada em Cotia-SP, passou por uma profunda transformação na parte de gestão e controle de processos. Recém-chegado à planta, Fernando Pantozzi,Gerente Industrial Senior, com mais 20 anos de experiência em gestão de fábrica e Supply Chain, juntamente com Vitor Luis A. Santos, Supervisor de Métodos e Processos Terex Business System, que trabalha no local há 5 anos, implantou o método Lean de gestão visual. Em menos de seis meses, os resultados são surpreendentemente satisfatórios. “Houve ganho de produtividade, redução de custos, participação dos colaboradores, garantindo aumento de competitividade”, afirma Pantozzi.

Entre várias conquistas obtidas em um curto espaço de tempo, Pantozzi relata que o mais interessante, e que fez tudo se tornar possível, foi a aderência e receptividade da equipe ao projeto. Ele conta que os profissionais conseguiram enxergar como o trabalho que executam interfere diretamente no resultado final da operação. “Hoje, temos um clima de engajamento e interação dos colaboradores, apresentando sugestões. Cada um entende o seu papel no processo produtivo. Com isso, houve mudança de comportamento. Eles deixaram de ser reativos para pró-ativos”, destaca o executivo.

Há vários casos que representam a interferência positiva dos colaboradores para melhoria dos processos. Uma das sugestões possibilitou dobrar a produção em uma área, com a metade de profissionais envolvidos graças a uma simples mudança observada por um colaborador que passava despercebida até então. Assim, parte dos funcionários que executavam essa atividade foram realocados para outra área da fábrica que exigia demanda de pessoal, uma prática, segundo Pantozzi, que se tornou frequente com o novo método de gestão.

A participação direta dos colaboradores já evitou o investimento de quase R$ 1 milhão na unidade para reforma de adequação de espaço. Alternativa foi obtida através da liberdade dada e ao apoio ao debate de ideias, evitamos o investimento através de uma “simples” mudança de lay out.

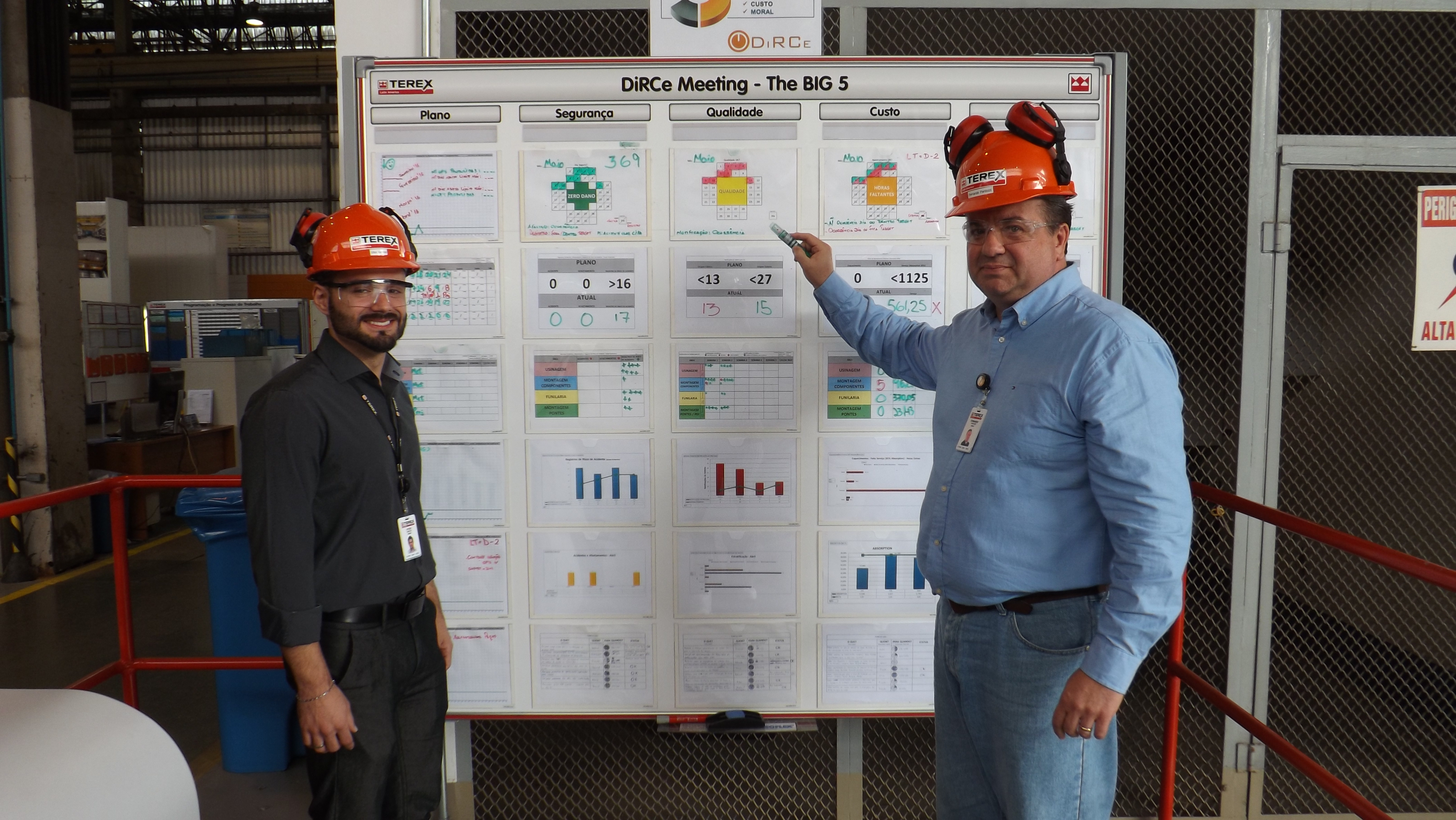

Com a adoção de quadros de gestão visual, foi possível expor todos os conceitos e objetivos que a empresa preconiza e dividir com toda a equipe. Chamados DIRCEMeeting – The BIG 5, o quadro central das operações concentra dados sobre os cincos pontos importantes que foram destacados pela equipe, tais como: plano, segurança, qualidade, custo e moral. O modelo para destacar os cinco pontos relevantes foi construído em conjunto com a equipe a designação DIRCE representa disciplina, rotina e consistência.

Além do quadro central que é abastecido diariamente pelos líderes das quatro áreas da fábrica, há também os totens em cada estação de trabalho que também possuem as mesmas informações. “Diariamente o líder de cada área avalia o resultado obtido, aponta possíveis problemas, discute com a equipe a situação, define as metas para a próxima jornada e alimenta o quadro geral”, comenta Pantozzi. Desta forma, tudo fica exposto e à disposição dos colaboradores, com atualizações diárias, o que garante a visão geral da produção.

Vitor conta que antes era difícil cumprir as metas estabelecidas. A fábrica produz equipamentos de grande porte, como pontes rolantes, que são projetadas com as especificações e necessidades do cliente. Existe um cálculo de horas para cada projeto que precisa ser cumprido rigorosamente, do contrário, a operação pode ficar onerosa. “Antes da gestão visual, as planilhas de controles ficavam nos computadores e não se tinha uma visão clara e completa do processo. Agora, enxergamos, com facilidade o que acontece e detectamos problemas e gargalos com rapidez e, ainda, sobra tempo para pensar em melhorias”, revela Vitor.

Aliás, o processo de gestão visual estabelece a melhoria contínua. Em pouco tempo, além de a unidade melhorar a produtividade, foi lançando o desafio para comparar os resultados aos da planta da Terex na Alemanha, referência em padrões de qualidade e desempenho. “O que parecia inatingível está ficando cada vez mais próximo da nossa realidade”, comemora o líder da fábrica.

Os quadros de humor espalhados pela fábrica estavam dispersos e, com a gestão visual foram integrados ao processo, com êxito. “Sentamos e conversamos com o profissional para saber se ele está passando por algum problema e, se necessário, o retiramos de atividades que necessitam a máxima atenção para a sua segurança”, diz o executivo.

Para Gilberto Hartmann, presidente da Isoflex empresa especializada na fabricação de produtos de gestão visual e que desenvolveu o projeto, os resultados alcançados na Terex comprovam os benefícios e ganhos que esse método pode oferecer quando bem aplicado.

Sobre a Terex:

A Demag é uma marca orientada para o mercado global e oferece soluções para fluxo de materiais, logística e acionamento. Atende empresas dos mais variados portes e ramos de atividade, com produtos para aplicações em oficinas, no comércio e na indústria. A linha de produtos da Demag inclui pontes rolantes, talhas e sistemas sofisticados, que podem ser utilizados como elementos individuais ou como módulos dentro de instalações complexas. Trata-se de uma linha de produtos ímpar, onde tudo se encaixa, criando soluções de sistemas integrados altamente complexos. Por meio da Demag, os clientes encontram soluções para movimentação de materiais de última geração que permitem aperfeiçoar seus processos de produção, reduzindo custos com armazenagem e transporte e também diminuindo os prazos de entrega. A empresa está sempre buscando fortalecer sua presença na região, por meio do suporte dedicado de vendas, serviços, peças de reposição e manufatura local.